在現代物流與包裝工程領域,為確保產品在存儲與運輸過程中的安全,模擬真實嚴苛環境進行可靠性驗證已成為關鍵環節。包裝容量高溫堆碼試驗機作為一種重要的專用檢測設備,其核心功能在于評估包裝件在持續高溫與恒定靜載荷耦合作用下的綜合性能。本文將系統性地闡述該設備的工作原理、主要應用、技術構成及操作考量。

一、 核心工作原理:模擬雙重應力耦合

該設備通過在可控實驗環境中,同步施加熱負荷與機械負荷,再現包裝件在高溫倉庫中長期多層堆疊的物理狀態。其工作邏輯遵循一個清晰的流程:

熱環境營造:試驗箱體內部的加熱與空氣循環系統啟動,創造并維持一個均勻、穩定的高溫測試空間。這一環境模擬了如夏季庫房、熱帶地區運輸或某些特殊工業存儲場所的溫度條件。

靜載荷施加:通過精密驅動的加載機構,向下方的壓板或直接向放置在平臺上的包裝試樣施加垂直方向的力。該力值穩定且可調,用以模擬上層包裝及貨物的總重量。

條件耦合與持續作用:待測包裝件在預設的高溫環境中,承受規定的堆碼壓力,并在該復合條件下保持一段設定的時間。這個過程旨在觀察材料與結構在長期雙重應力下的響應。

性能評估與分析:測試周期結束后,對包裝件進行檢驗,觀察其是否發生坍塌、明顯形變、接縫開裂或影響其完整性的其他失效模式,從而客觀評價其設計的合理性及材料的適用性。

二、 核心應用價值:為何至關重要?

進行此項測試主要基于以下幾方面的工程需求:

驗證包裝結構強度:直接檢驗包裝容器(如瓦楞紙箱、塑料周轉箱、木質框架等)及其內部支撐結構在惡劣倉儲條件下的承載能力與耐久極限。

預警供應鏈風險:在實驗室環境下提前發現包裝在流通過程中可能因高溫軟化與壓力疊加而導致的潛在失效,避免實際經濟損失和品牌信譽風險。

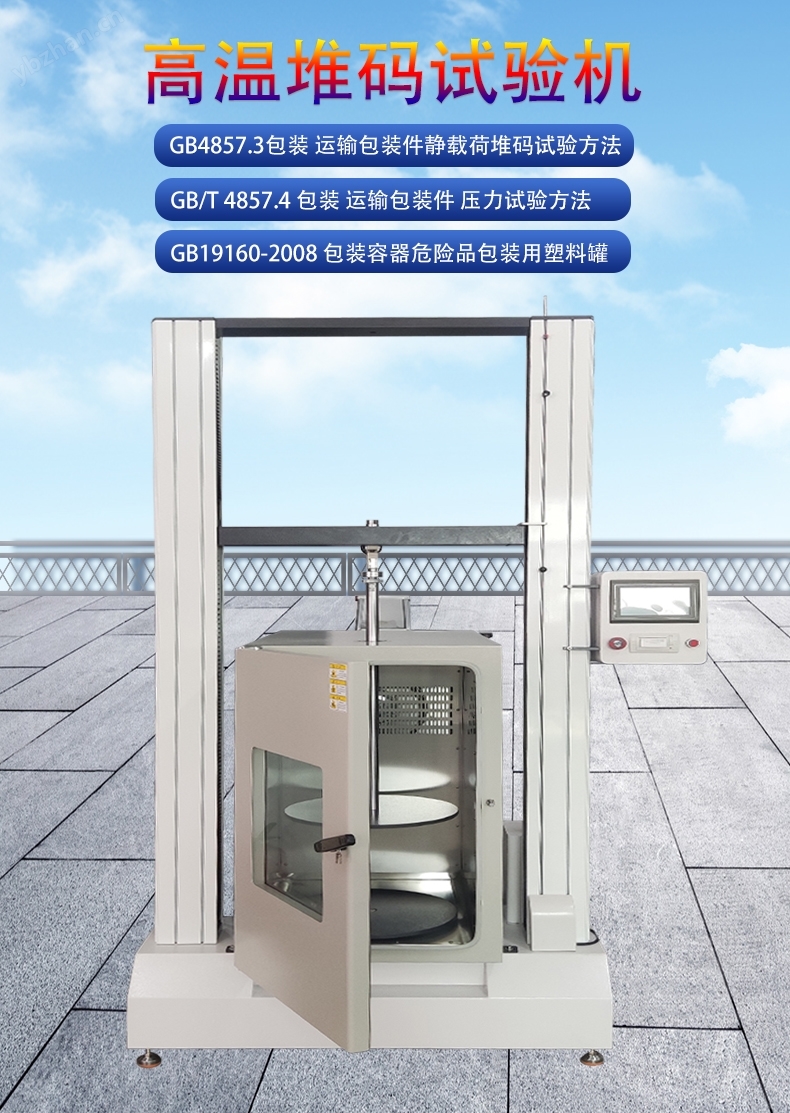

符合標準規范:滿足眾多國際、國家及行業標準對于運輸包裝安全性的基本測試要求,是產品進入特定市場或供應鏈的必要條件之一。

指導設計與優化:為包裝的設計改進、材料選擇與成本控制提供客觀的試驗數據支持,有助于在確保安全的前提下實現包裝的輕量化與合理化。

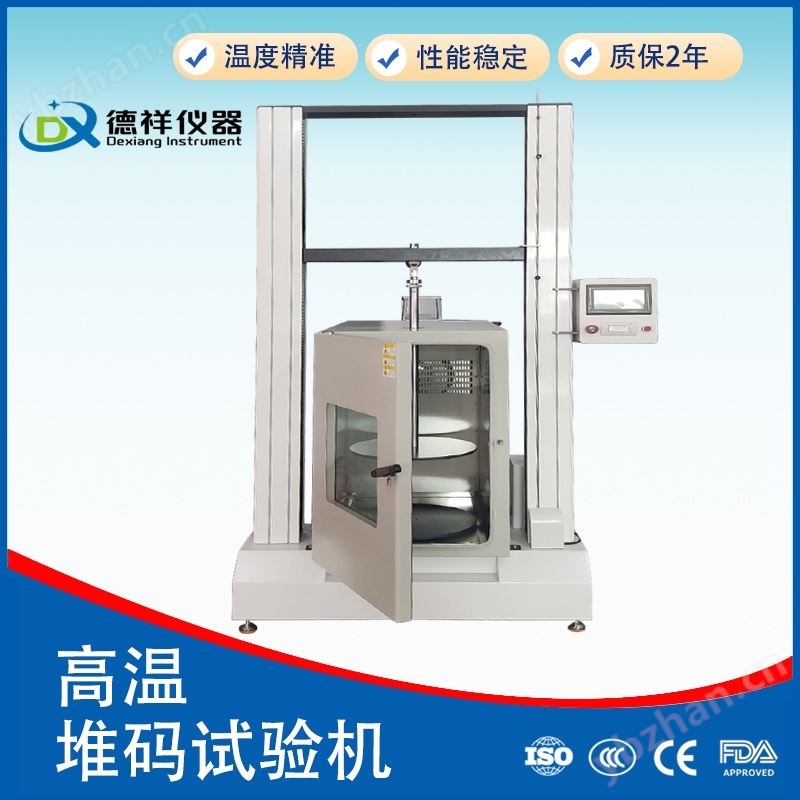

三、 主要系統構成與技術考量

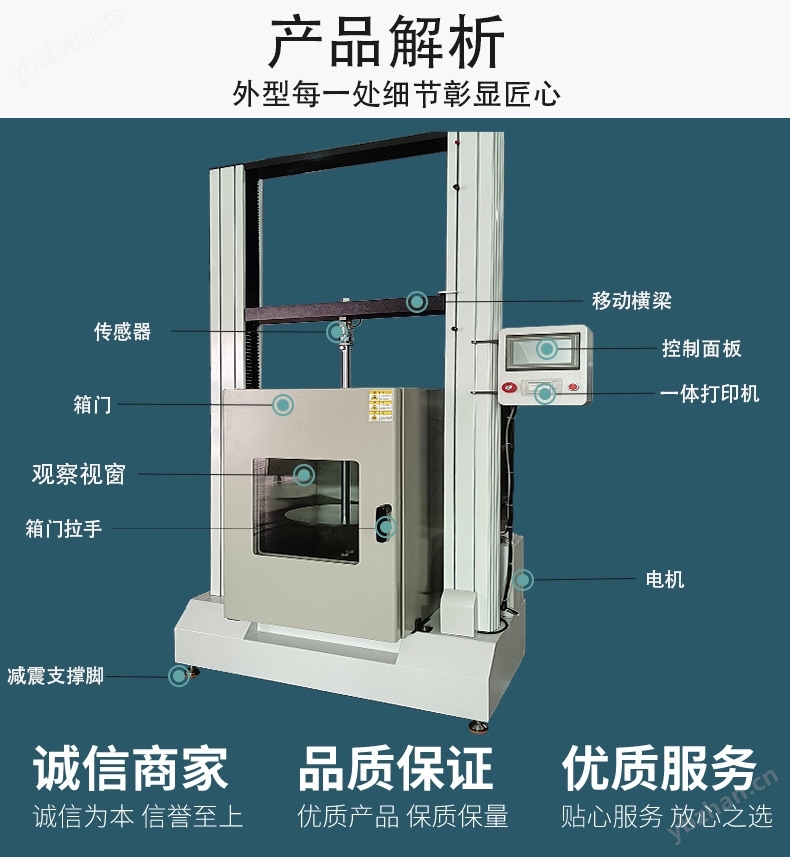

一臺功能完整的設備由多個協同工作的子系統構成,其設計與配置共同決定了測試的有效性和準確性。

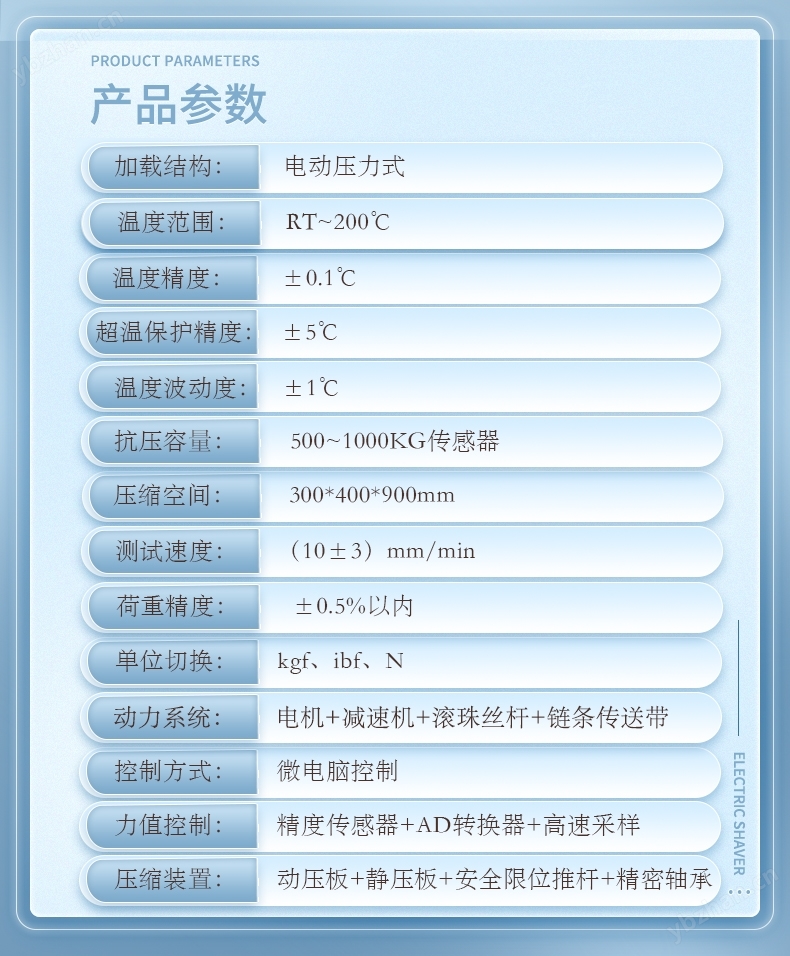

| 系統模塊 | 主要功能與技術描述 |

|---|---|

| 測試箱體 | 構成封閉的測試空間,通常采用耐高溫且結構穩固的材料制造,確保內部環境均勻且隔熱良好。 |

| 溫度調節系統 | 負責加熱與精確控制箱內空氣溫度至設定值,并保持在整個測試期間的高度穩定與均勻。 |

| 機械加載系統 | 核心加載單元,能夠產生可精確設定與控制的垂直向下壓力。壓板需具備良好的剛性與平整度,確保壓力均勻分布。 |

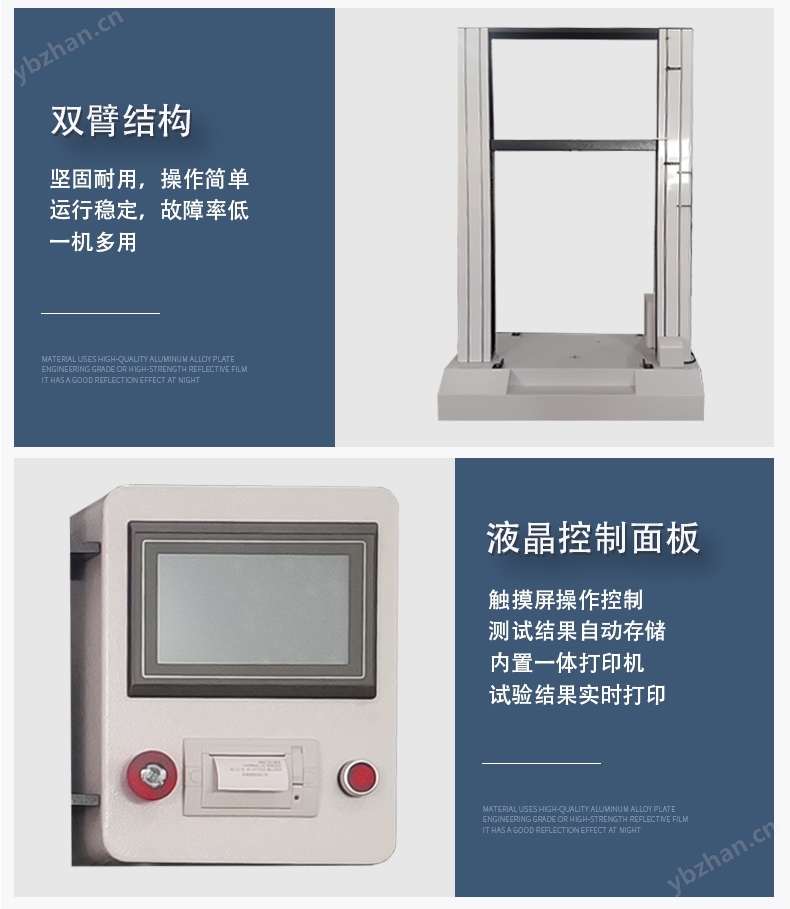

| 綜合控制系統 | 集成化的操作與監控中心,允許用戶編程設置溫度、壓力、時間等參數,并實時顯示過程數據與狀態。 |

| 安全保護系統 | 包含多重互鎖與報警機制,如力值過載保護、溫度超限保護、門安全開關等,保障設備與人員安全。 |

四、 常見技術疑問探討

問:高溫因素如何影響包裝件的堆碼性能?

答:溫度升高會改變許多包裝基礎材料的物理特性。例如,紙質材料的纖維強度可能因高溫而降低,塑料材料的蠕變效應會顯著增強。這導致在相同的靜態壓力下,包裝結構在高溫環境中抵抗形變和維持穩定的能力會下降,更易發生緩慢的壓潰或變形。因此,此項測試比常溫堆碼更能暴露材料在熱環境下的性能短板。

問:試驗中施加的壓力應如何科學確定?

答:測試壓力的設定并非隨意,其主要依據是包裝件在預期流通環境中所需要承受的最大靜態負載。這需要綜合考慮單件產品的總重量、倉儲時可能達到的最大堆碼層數,并參照相關的測試標準中推薦的計算方法或安全系數進行確定。

問:在選擇與使用設備時,除基本功能外還需注意哪些方面?

答:建議關注以下幾點:設備的長期運行穩定性和重復性精度;關鍵傳感器(如力值、溫度)的校準便利性與可追溯性;控制軟件的數據記錄、導出及報告生成功能是否完善;制造商是否能夠提供專業的技術支持和可持續的維護服務。

五、 操作與維護的規范性

規范的操作是獲得可靠測試結果的前提:

試樣狀態:測試包裝件應按實際流通狀態完成封合與內裝物填充。

正確放置:試樣應平穩居中放置于測試平臺,確保加載力垂直、均勻傳遞。

程序設定:嚴格按照既定的測試大綱或標準,準確輸入各項環境與力學參數。

定期維護:制定并執行維護計劃,包括檢查傳動部件、電氣連接、加熱元件狀態及系統校準等,以保持設備最佳性能。

結語

包裝容量高溫堆碼試驗機作為一項重要的質量保證工具,其價值在于通過科學的加速試驗方法,揭示包裝系統在極限存儲條件下的行為與性能邊界。它連接了包裝設計理論、材料科學與復雜的物流現實,為構建安全、高效、可靠的供應鏈提供了至關重要的工程數據與信心保障。合理運用該設備進行前置驗證,是現代制造業與物流業實施預防性質量控制策略的重要體現。